在焊接工藝中,焊接夾具扮演著至關重要的角色,它確保了焊接過程的穩定性和準確性。然而,就像任何工具或設備一樣,焊接夾具也可能會遇到一些常見的故障。今天,我們就來探討一下這些故障及其排除方法。

一、焊接夾具常見故障分類及應對方案

1.定位精度失效

故障現象:

工件裝配后尺寸偏差超出公差范圍。

重復裝夾時同一工件位置不一致。

可能原因:

定位銷/基準面磨損或變形。

夾具剛性不足導致受力偏移。

工件毛刺或殘留焊渣干擾定位。

排除步驟:

1.目視檢查:用千分尺測量定位元件尺寸,對比初始設計參數。

2.清潔維護:使用銅刷清除定位孔內的焊渣,酒精擦拭基準面。

3.更換部件:磨損超過0.05mm的定位銷需立即更換(優先選用硬質合金材質)。

4.加強剛性:在支撐框架薄弱處焊接加強筋或升級為鑄鋼基座。

2.夾緊力不足或失效

故障現象:

焊接過程中工件移位,焊縫出現錯邊。

氣動/液壓夾具夾緊后自動松開。

可能原因:

夾緊機構磨損(如夾爪齒紋磨平)。

氣路泄漏或液壓油污染。

彈簧疲勞導致機械夾鉗回彈力下降。

排除步驟:

1.壓力測試:

氣動夾具:用肥皂水檢測氣管接頭是否漏氣,調節減壓閥至0.40.6MPa。

液壓夾具:檢查油缸密封圈是否老化,油液雜質含量(需定期過濾)。

2.機構修復:

夾爪表面激光熔覆耐磨涂層(成本較換新降低60%)。

更換斷裂的碟形彈簧(注意匹配剛度系數)。

3.熱變形導致夾具功能異常

故障現象:

長時間焊接后夾具本體彎曲。

定位元件受熱膨脹引發精度漂移。

可能原因:

夾具材料耐熱性不足(如普通碳鋼在300℃以上易變形)。

未設計散熱結構或冷卻系統故障。

排除步驟:

1.材料升級:高溫區域更換為耐熱鋼(如310S不銹鋼,耐溫可達1000℃)。

2.主動散熱:

加裝水冷管道(流量建議≥5L/min)。

增加銅制散熱鰭片于高熱區。

3.工藝優化:采用間歇焊接或降低焊接電流,減少熱輸入。

4.運動部件卡滯

故障現象:

滑軌移動阻力增大,影響機器人焊接路徑。

氣缸活塞桿運動不順暢。

可能原因:

金屬碎屑侵入導向槽。

潤滑脂干涸或污染。

直線軸承銹蝕。

排除步驟:

1.深度清潔:

用煤油浸泡導軌后,使用無塵布擦拭。

壓縮空氣吹掃氣動元件內部(壓力≤0.3MPa)。

2.潤滑管理:

改用高溫鋰基潤滑脂(適用20℃~150℃)。

設置自動注油裝置,每8小時補充0.2mL油脂。

3.防塵改進:加裝伸縮式防護罩(IP54等級以上)。

二、系統性故障診斷流程

當出現復合型故障時,建議按以下流程排查:

1.現象記錄:拍攝故障時的工件狀態、夾具位置及焊縫質量。

2.逆向追溯:

檢查最近更換的夾具部件是否匹配。

分析焊接參數變更記錄(如電流增加20%可能導致熱變形加劇)。

3.分模塊測試:

單獨運行氣動系統,觀察壓力穩定性。

卸載工件后手動操作夾具,檢查運動自由度。

4.數據對比:將當前夾具精度與CMK(設備能力指數)基準值對比,若CMK<1.33需大修。

三、預防性維護策略

降低故障率的四大關鍵措施:

1.日常點檢:

每日開工前進行5分鐘快速檢查:

夾緊力測試(使用數顯推拉力計)。

氣源三聯件排水(避免水分進入氣缸)。

2.周期性保養:

每周:校準定位精度(激光跟蹤儀或三坐標測量)。

每季度:更換液壓油濾芯,清洗冷卻水箱。

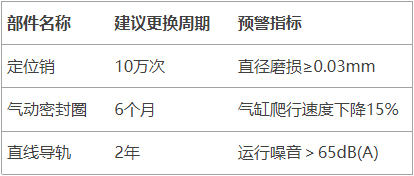

3.易損件清單管理:

4.智能化改造:

加裝IoT傳感器監測振動、溫度等參數,實現預測性維護。

采用AR輔助維修系統,指導技術人員快速更換部件。

四、經濟型維修決策指南

根據故障嚴重程度和成本評估,建議采取以下策略:

立即維修:影響安全或導致批量返工的問題(如定位失效)。

暫緩處理:輕微功能降級但可短期規避的故障(如單點潤滑不良)。

報廢更換:維修成本超過新夾具60%或技術嚴重落后時。

總結:

焊接夾具雖然堅固耐用,但在使用過程中也可能會遇到各種故障。通過了解這些常見故障及其排除方法,我們可以更好地維護和使用焊接夾具,從而提高焊接質量和工作效率。記住,定期檢查和維護是預防故障的關鍵!焊接夾具故障的排除需結合機械、電氣、材料等多學科知識。通過建立標準化維護流程(如TPM全員生產維護),可將故障率降低40%以上。對于高價值自動化產線,建議與夾具供應商簽訂年度服務協議,獲得快速響應技術支持。

|